取消

清空記錄

歷史記錄

清空記錄

歷史記錄

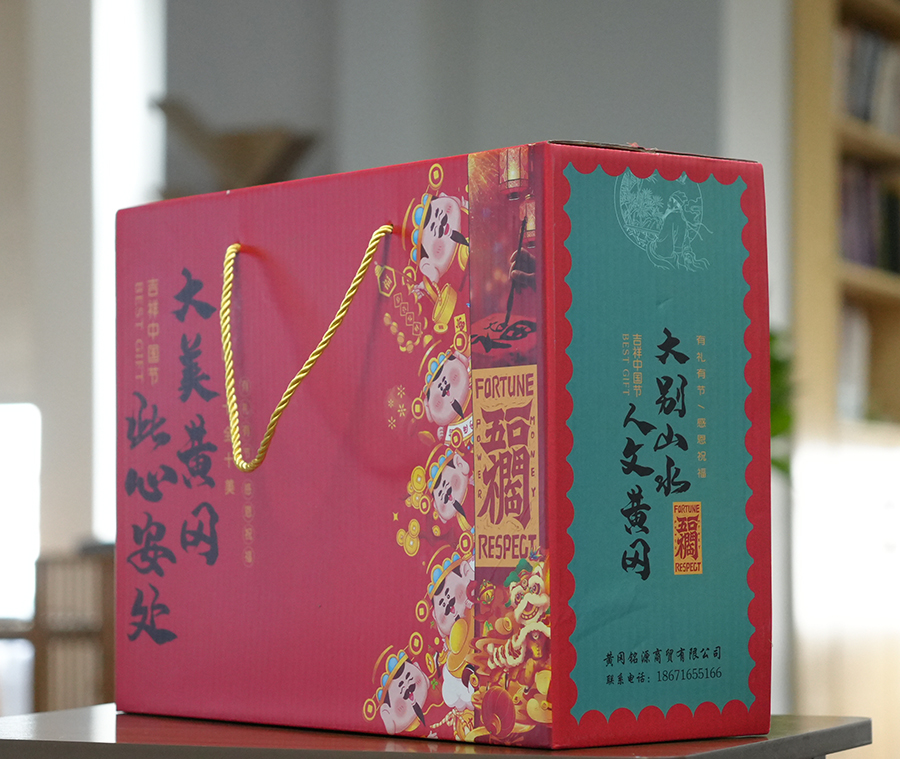

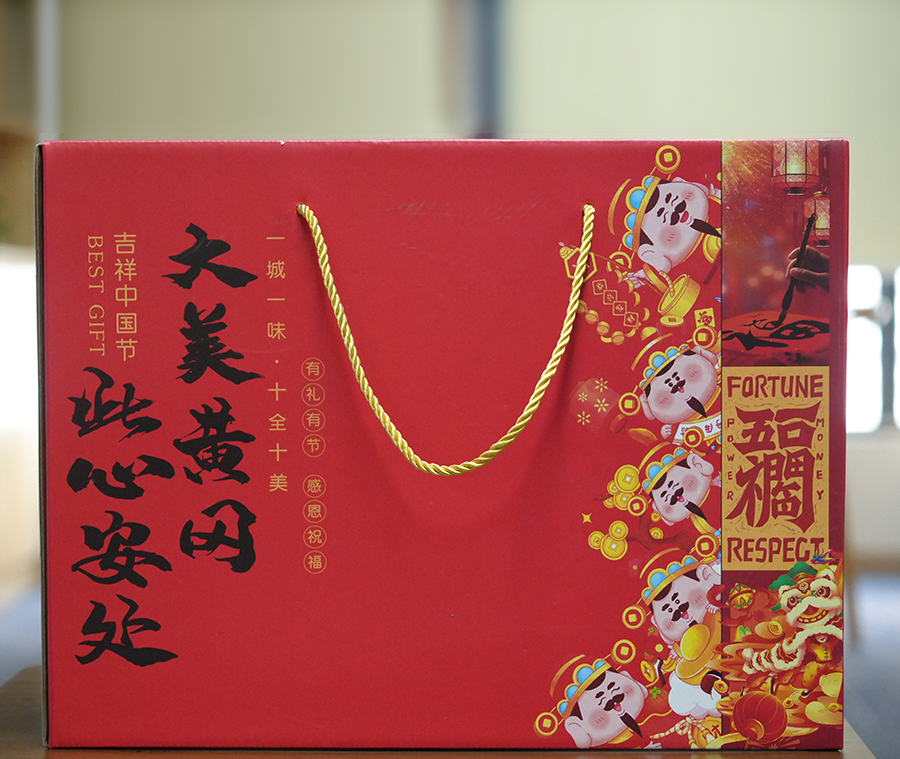

武漢瓦楞紙箱廠如何控制色差問題?高質量彩盒是怎么做出來的

在包裝行業,瓦楞紙箱作為產品運輸與展示的重要載體,其外觀質量直接影響品牌形象的傳遞。對于武漢瓦楞紙箱廠而言,色差控制與高質量彩盒生產是技術實力的重點體現。從原材料選擇到印刷工藝,每個環節的精細化管理決定了產品的視覺呈現與市場競爭力。

色差問題的根源與系統性控制

色差是瓦楞紙箱生產中的常見挑戰,其成因涉及原材料、印刷設備與環境管理。首先,紙張的白度、吸墨性及含水量差異會直接影響油墨顯色效果。例如,再生紙與原生木漿紙在相同油墨覆蓋下可能呈現不同色相。因此,瓦楞紙箱廠需建立嚴格的原紙檢測體系,通過實驗室儀器測量紙張的Lab*值,確保批次間色度穩定性。

其次,印刷設備的狀態對色差控制至關重要。網紋輥的磨損程度、壓力調節精度及干燥溫度波動均會導致色彩偏差。現代瓦楞紙箱廠通常采用閉環色彩管理系統,通過光譜儀實時采集印刷樣張數據,結合自動調節裝置修正墨量與網點擴大率,將色差ΔE值控制在1.5以內,達到人眼難以察覺的閾值。

環境因素同樣不容忽視。溫濕度變化會引發紙張伸縮與油墨黏度波動,進而影響套印精度與色彩飽和度。標準化生產車間需維持23℃±2℃的溫度與55%±5%的濕度,并配備空氣凈化系統,減少灰塵附著導致的印刷瑕疵。

高質量彩盒的技術實現路徑

高質量彩盒的生產是材料、工藝與質檢的協同成果。在結構設計階段,需通過CAD軟件模擬開槽、模切工藝的可行性,避免折痕處爆線或開膠問題。對于異形包裝,3D打印樣板驗證可提前發現結構缺陷,減少試錯成本。

印刷環節采用組合工藝提升表現力。例如,先以柔版印刷實現大面積底色均勻覆蓋,再通過膠印單元疊加高精度圖案,最后施以局部UV上光或激凸工藝增強立體感。水性油墨與UV油墨的復合使用,既能滿足食品包裝的環保要求,又能實現金屬光澤等特殊效果。

質量管控貫穿全流程。除常規的色差儀、耐磨測試儀外,引入機器視覺系統可對印刷品進行像素級檢測,自動剔除飛墨、漏印等缺陷品。成品需通過ISTA運輸模擬測試,驗證其在振動、跌落等工況下的結構完整性,確保彩盒從生產線到消費者手中的全鏈路品質穩定。

技術升級與行業趨勢

隨著數字化技術的發展,瓦楞紙箱廠正逐步構建智能生產體系。DSC數據管理系統可整合訂單、設計、生產數據,實現柔性化生產;AR技術則用于遠程工藝指導,降低對人工經驗的依賴。這些創新不單提升了色差控制精度與彩盒良品率,更推動行業向“零缺陷”制造目標邁進。

在消費升級背景下,品牌方對包裝的環保性與交互性提出更高要求。武漢瓦楞紙箱廠通過開發可降解油墨、植入RFID芯片等技術,使彩盒兼具功能性與附加值。這種以技術驅動的產品升級,正是行業實現可持續發展的關鍵路徑。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~